Des étudiants au premier cycle de Concordia construisent une machine d’essai de fatigue ultrasonique

Quand Ayhan Ince, professeur agrégé de génie mécanique, industriel et aérospatial, a réalisé que son département avait besoin d’un appareil spécialisé et très dispendieux, il lui est venu une idée.

Plutôt que de payer un prix exorbitant pour importer l’appareil du Japon, il a invité ses meilleurs étudiants au premier cycle à en construire un!

C’est précisément le défi que Paul Ilie, Xavier Lesperance, Keven Chan, Cristian David et Nicolas Dickey ont relevé dans le cadre de leur projet de synthèse de dernière année.

La version préliminaire de leur système de fatigue ultrasonique construit en laboratoire n’était que la première étape d’un projet beaucoup plus ambitieux.

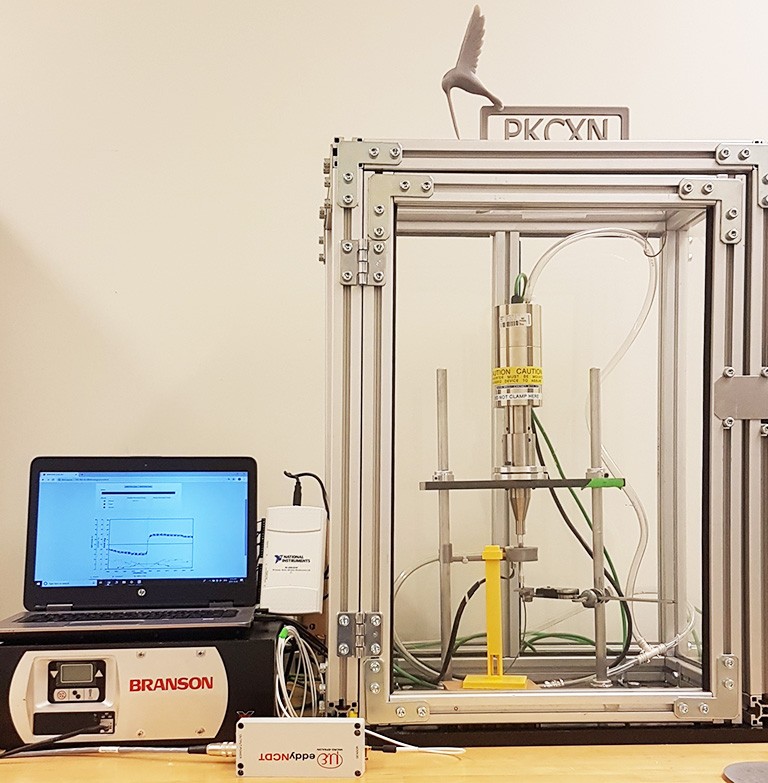

L’été dernier, Paul Ilie et Xavier Lesperance ont fait un pas de plus en optimisant leur système et en le mettant à l’essai. Pour une fraction du coût des modèles conventionnels de l’industrie, la version finale de la machine mesure la force et la durabilité des alliages métalliques utilisés dans les constructions aérospatiales et automobiles.

Le travail de Paul et Xavier pour mettre au point le système a été accepté pour publication dans le Material Design & Processing Communications et le SAE Technical Paper, deux revues avec comité de lecture. Un bel exploit pour des étudiants au premier cycle!

Chaque fois qu’un problème se présentait à nous, nous finissions par le résoudre.

Pouvez-vous décrire votre système d’essai de fatigue?

Xavier Lesperance : Son objectif est de soumettre un matériau à des milliards de cycles d’efforts dans un très court laps de temps.

En d’autres mots, notre machine brise des objets très rapidement.

Quand on construit un avion ou une voiture, il est préférable d’en apprendre autant que possible sur les matériaux utilisés pour assurer la sécurité de l’appareil. Voilà où un tel système entre en jeu.

Votre système représente-t-il une importante amélioration par rapport aux systèmes actuellement disponibles?

Xavier Lesperance : Il existe des machines commerciales qui font la même chose que la nôtre, mais elles sont vraiment dispendieuses. Nous avons réussi à construire notre machine pour bien moins cher.

Comment l’idée vous est-elle venue?

Ayhan Ince : J’ai rencontré Paul, Xavier, Keven et Cristian dans le cadre du cours du projet de conception en génie mécanique MECH 390, où les étudiants devaient construire une version amphibie du CR-V de Honda. J’ai remarqué que ces jeunes avaient du talent, posaient des questions intéressantes et travaillaient bien en équipe. Ils m’ont impressionné.

Comme j’avais besoin d’une machine de fatigue ultrasonique dans le cadre de mes travaux, j’ai pensé que ce pourrait être un projet de synthèse parfait pour ces quatre étudiants. Nikolas s’est joint à l’équipe un peu plus tard.

Je dois ajouter que ce projet n’a pas été un jeu d’enfants pour eux. Le Conseil national de recherches du Canada a bâti une machine similaire, mais avec le financement du gouvernement. Mes étudiants avaient donc tout un défi à relever!

Quelle proportion de ce projet dépassait les exigences de votre programme?

Paul Ilie : Nous n’avons pas de cours consacré à la fatigue des matériaux et connaissions très peu les principes ultrasoniques et les techniques associées. C’est notre passion et notre sens de l’initiative qui nous ont poussés à aller plus loin, sans compter que nous avions l’appui du professeur Ince. De plus, le budget qui nous a été alloué était énorme pour des étudiants en quatrième année!

Comment le système d’essai de fatigue sera-t-il utilisé à Concordia?

Ayhan Ince : La machine sera surtout utilisée pour la recherche, dans le laboratoire. Je prévois aussi l’utiliser dans le cadre de cours avec projets aux cycles supérieurs, comme le cours de génie en mécanique de la rupture et fatigue MECH 6641.

Comment s’est passé l’apprentissage par l’expérience dans ce projet? Ressentiez-vous de la pression?

Paul Ilie : Tout le monde ne réagit pas au stress de la même façon. Après quatre ans en génie, on est habitués. Il suffit de rester concentrés et de continuer à travailler. Personnellement, je travaille très bien sous pression.

Et puis, si nous n’avons pas mentionné les petits problèmes que nous avons dû surmonter durant les essais, c’est tout simplement parce qu’ils font partie du processus.

Xavier Lesperance : Chaque fois qu’un problème se présentait à nous, nous finissions par le résoudre. Et ça, c’était motivant! Si on avait un doute, on allait chercher conseil auprès de M. Ince, puis on retournait au labo et on faisait des ajustements. Ça a été une expérience d’apprentissage très enrichissante.

Renseignez-vous sur l’École de génie et d’informatique Gina-Cody de Concordia.