De l’amphithéâtre à l’atelier : un projet intégrateur en génie mécanique qui fait du chemin

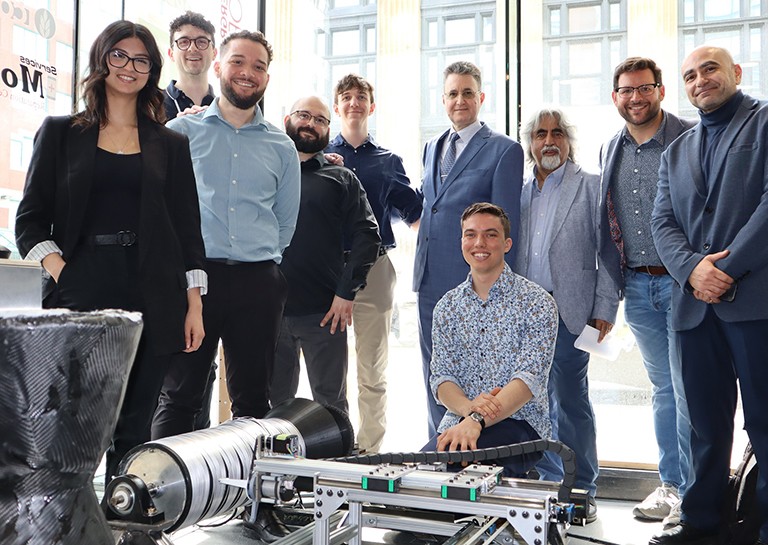

Milo Claydon est étudiant au premier cycle en génie mécanique à l’Université Concordia. Pour ce projet intégrateur, il a travaillé avec Najwa Boumelhem, Andrea Devulder, Joshua Belley, Dimitri Condax et Jonathan Krusemer.

Au cours de leur dernière année du premier cycle, les étudiantes et étudiants du programme de génie de l’Université Concordia ont la possibilité de participer à un projet intégrateur. C’est dans ce contexte que mon équipe et moi avons conçu et fabriqué une enrouleuse de filaments de fibres de carbone pour le Club spatial de Concordia. Je vais vous expliquer ce que fait cette machine et en quoi elle est importante.

On a souvent recours aux matériaux composites dans l’aérospatiale, car ils sont à la fois solides et légers. La fibre de carbone présente une excellente résistance à la traction. La division Fuséologie du Club spatial de Concordia a demandé des volontaires pour installer à la main des feuilles de fibres de carbone, peintes à l’époxy, sur le mandrin d’un moteur-fusée. Dix étudiants et étudiantes ont dû travailler plusieurs longues journées pour réaliser cette tâche. Les volontaires devaient recevoir une formation approfondie, et il était difficile d’avoir en tout temps une équipe qualifiée parce que de nouvelles personnes arrivaient pour remplacer celles qui partaient après avoir obtenu leur diplôme.

Avec cette méthode manuelle, il y avait des plis ou des points faibles entre les feuilles. Il fallait, pour corriger ces imperfections, utiliser plus de matériau, ce qui alourdissait la fusée. On avait donc besoin d’une autre méthode, plus efficace, pour fabriquer ces pièces composites de qualité aérospatiale, et c’est là que nous sommes intervenus.

Automatiser un procédé complexe

Notre objectif premier consistait à automatiser cette tâche manuelle fastidieuse. Le Club spatial de Concordia a d’abord suggéré la modification d’une enrouleuse existante, généralement utilisée pour créer des pièces du diamètre d’une canette de boisson gazeuse. Cependant, cette machine n’a jamais été conçue pour les mandrins de 150 kilogrammes, de 1,80 mètre de longueur et de 45 centimètres de diamètre que nous devions enrouler. Rapidement, nous avons compris que nous allions devoir concevoir une nouvelle machine à partir de zéro. Au lieu des petits mandrins de perçage, nous avons opté pour des cadres massifs soudés. Là où il y avait des petites roues en plastique et des courroies fragiles, nous avons mis des rails linéaires et des vis à billes.

Le résultat, c’est une enrouleuse de filament qui fonctionne comme une imprimante 3D. Elle peut fabriquer les pièces de la fusée de manière presque autonome – une légère supervision suffit. Équipée de moteurs pas-à-pas, la machine peut se déplacer dans des directions balisées pour enrouler les brins de fibre de carbone sur un moule. Quand le mandrin tourne, les brins de fibre de carbone passent d’abord par un bain de résine puis sont enroulés autour du moule en formant un motif continu. Le procédé permet une couverture uniforme, un placement précis des fibres et un résultat fiable.

Ce qui représentait auparavant plusieurs jours de travail pour dix personnes peut désormais être effectué par deux opérateurs en moins de deux heures. Cela prend moins de temps, et le produit fini est beaucoup plus homogène. Comme la machine est modulaire, on peut l’adapter pour enrouler d’autres pièces, comme les chambres de combustion, les réservoirs de carburant, les coiffes et les pièces de fuselage. Pour une organisation gérée par des étudiants disposant de ressources limitées et de peu de temps, cette flexibilité représente un atout indéniable.

Notre machine peut enrouler des fibres selon des tensions et des angles prédéterminés. Ainsi, l’équipe de conception utilise moins de fibres et peut contrôler la quantité de résine déposée, ce qui réduit la masse et le coût des pièces fabriquées.

Appliquer les notions apprises (et apprendre par l’expérience)

L’une des grandes leçons de ce projet, c’est qu’il nous a permis de voir la différence entre les notions apprises et les défis que pose la fabrication d’un objet réel.

Dans nos cours, nous apprenons la théorie derrière la conception de structures, le calcul des contraintes, les systèmes de contrôle et la sélection des matériaux. Ces connaissances nous ont aidés à comprendre ce qu’il fallait modéliser, simuler et analyser. Cela nous a donné un point de départ. Mais, quand on met les pieds dans un atelier, on se rend compte de tout ce qu’il reste à apprendre. Rien ne fonctionne exactement selon les principes théoriques. Nous avons compris qu’en ingénierie, il faut se fier à son intuition pour prévoir la façon dont les applications réelles s’écartent des modèles théoriques.

Nous nous sommes butés à des problèmes qui ne se manifestent pas sur papier. Les pièces ne s’adaptaient pas entre elles comme nous l’avions pensé, les pièces soudées se déformaient, les composants électroniques faisaient du bruit, et rien n’avait vraiment les dimensions prévues. Nous avons dû passer plusieurs jours à régler un ensemble d’interrupteurs de fin de course qui ne fonctionnaient pas parce que les fils étaient trop longs. Pour que la machine puisse marcher correctement, nous avons enveloppé ces interrupteurs dans du papier d’aluminium.

Ce n’est pas le genre de solution qu’on trouve dans les manuels. Les solutions, on les trouve en fabriquant, en y allant par essais et erreurs, en tentant de nouvelles choses. Dans le cadre de ce projet, nous avons vu ce qu’est la pratique réelle de l’ingénierie. C’est un processus chaotique, créatif et extrêmement satisfaisant.

Conseils aux futurs ingénieurs et ingénieures

Ce que je dirais aux personnes qui veulent se diriger en génie ou vont prendre part à un projet intégrateur, c’est que Concordia offre des possibilités incroyables, mais il faut rester à l’affût. Si vous faites preuve d’initiative, vous aurez de nombreuses occasions de travailler sur des projets intéressants, d’apprendre auprès d’un corps professoral chevronné et de fabriquer quelque chose d’utile. Ce projet n’aurait pas été possible sans les incroyables installations à notre disposition, en particulier le Laboratoire de conception technique et de fabrication et le laboratoire ouvert de l’école Gina-Cody, et la participation de techniciennes et de techniciens remarquables.

Dès la première année, voyez avec qui vous travaillez bien. Gardez le contact avec vos camarades de classe qui vous poussent à vous dépasser. La qualité d’un projet intégrateur dépend de celle de l’équipe qui le réalise. Si vous choisissez avec soin les membres de votre équipe, à la fin de votre projet, vous aurez non seulement fabriqué quelque chose de vos mains, mais aussi noué des amitiés durables et acquis une expérience précieuse.

Et nourrissez toujours votre curiosité. Quand on veut apprendre, tout le monde peut nous enseigner quelque chose.

Apprenez-en plus sur l’École de génie et d’informatique Gina-Cody de l’Université Concordia.